电话:86-21-52277918 传真:86-21-52277919

总部地址:上海市闵行区都会路1885号丽琴大厦504室 201108

分部地址:陕西省西安市东长安街501号运维国际大厦B907室 710100

COPYRIGHT © CONSYS ALL RIGHTS RESERVED

沪ICP备14024648号-1 沪公网安备31011202010961号

对于很多产品研发企业,包括全球的世界级企业,如何提升产品的可靠性,并降低产品的维修成本永远是个挑战。对于很多企业来说,产品没有失效是不可能的,但是这些失效对于客户来说是不可接受的,哪怕是一个很小的失效,很多时候都会影响到产品的竞争与客户的满意度。

另外,随着越来越多的新技术与客户需求的不断变化,许多企业必须要开发新的产品以满足未来市场与客户的需求。这些新的产品与技术(统称为“新内容”),往往会带来可靠性风险。如何降低这些“新内容”的可靠性风险也是许多企业面临的挑战。

可靠性是一个复杂的系统工程,要确保产品的可靠性得到有效的控制,必须要有系统的流程以及相应的可靠性技术支撑。在过去的30年里,我们的合作伙伴和全球先进的企业,包括汽车、工程机械、航天航空等开发了一套完成的可靠性管理流程(RPM-Reliability Process Management),帮助客户系统地规划、通过预防性工程以及可靠性增长试验,确保产品在投产之前实现可靠性目标。

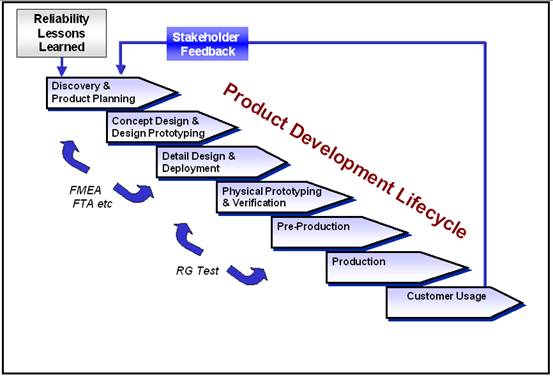

下图显示了传统的可靠性流程与产品开发流程的关系。

许多企业可能在应用一些可靠性的技术,如FMEA、FTA以及一些可靠性测试来提升产品的可靠性。但是,传统的流程往往是等产品上市以后,出现问题再去解决问题,而后在下一代产品中去改进。

该流程的主要缺点在于:

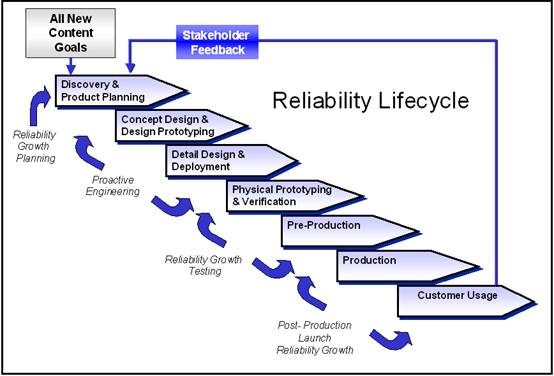

下面是我们提供的预防性可靠性流程,即RPM流程。

我们将可靠性流程分为4个主要的步骤,实现和产品开发同步,在性能开发的同时,实现可靠性目标的实现,从而实现了全生命周期的可靠性管理。具体描述如下:

1.可靠性规划

可靠性规划一般来说和产品规划同步进行。在确定产品开发的性能目标的同时,确定可靠性增长的目标。通过基于企业可靠性维修数据分析,确定可靠性的MTBF或失效数的目标,而后规划在概念设计与试验验证阶段需要进行的可靠性预防措施与可靠性增长测试。详细的步骤如下图所示。

.jpg)

2.预防性工程

预防性工程是在确定了产品可靠性目标后,在概念设计阶段需要进行的可靠性手段与技术,通常包括SEALD(即仿真模拟)、可靠性技术(如FMEA、FTA、C&E、HALT 等等)来降低样机制造之前的失效风险。典型的预防性技术如:

详细流程:

.jpg)

3.可靠性增长(RG)测试与验证

可靠性增长测试是在产品级别或系统级别进行的系统测试,确保在产品上市之前可靠性问题可以暴露。 总体步骤如下:

.jpg)

一般来说,RG测试应该是按阶段来的。当问题出现的时候,必须要进行大量的分析,确保前一个阶段样机做的试验出现的问题必须要在下一阶段样机中得以解决,直至最后解决。如果没有解决,必须准备风险消除计划,确保产品上市以后产品的可靠性也是可控的。

RG测试规划同时必须是合理的,基于投入的样机数量、产品开发时间等。同时,测试必须严格监控与追踪,以确保可靠性目标得以满足。

我们和客户肩并肩地工作,通过知识转移,帮助客户建立可靠性的系统流程与相关可靠性技术。提供的详细服务包括:

通过系统的可靠性流程与技术实施,我们帮助客户: